در صنایع مختلف جهت اتصال قطعات از روشهای متعددی مانند چسب، میخ، پرچ، بست، پیچ و مهره، جوش و غیره استفاده میشود که هر یک در صنایع مختلف کاربرد بیشتری داشته و مزایا و معایب خود را دارند. آنچه روشن است صنعت فلزات گسترده ترین نوع صنعت بوده که اتصالات در این صنعت بیشتر از اتصالات جوشی و اتصالات پیچ و مهره ای است. پیچ و مهره ها از آنجا که اولا قابل تعویض هستند و مهمتر از آن از آنجا که میتوانند از گریدی بالاتر از گرید دو قطعه قابل اتصال باشند به عنوان پرکاربردترین نوع اتصالات در صنعت فلزات هستند. از پیچ مهره استفاده بسیار گسترده ای بالاخص در صنایع نفت، گاز و پتروشیمی البته بیشتر بصورت استاد بولت، صنعت ساختمان و سوله سازی، صنعت آب و فاضلاب، پل سازی و سد سازی میشود. آنچه ذکر شد صرفا مصرف پیچ و مهره های شش گوش، آلن و استاد بولت محسوب شده و انواع دیگر پیچ و مهره ها در صنایع دیگر کاربرد بسیار وسیعی دارند.

آنچه در این مقاله می خوانید :

- مفهوم کلاس و گرید پیچ و مهره ها

- استاندارد مهره های متریک

- فاکتورهای انتخاب پیچ و مهره

- اطلاعات لازم جهت سفارش پیچ و مهره

|

مفهوم کلاس و گرید پیچ و مهره ها

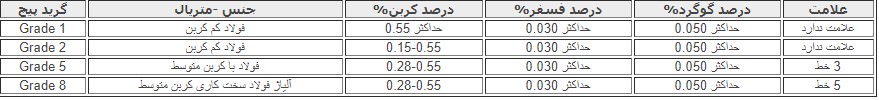

پیچ ها را بسته به نوع کاربری معمولا از جنس آهن کم کربن کلاس 4.6 و 5.6 ، آهن پر کربن خشکه کلاس 8.8 و بالاتر ، استیل و تیتانیوم می سازند. هر یک از این مواد اولیه مزایا و معایب خود را دارند که ویژگی منحصر به فردی برای کاربری ویژه به پیچ میدهند. بطور کلی پیچ های استیل و گالوانیزه به دلیل مقاومت بالایی که در برابر زنگ زدگی و خوردگی دارند انتخاب مناسبی برای مناطق مرطوب و یا در صنعت و شرایط محیطی اسیدی و خورنده دارند. گرید و یا کلاس پیچ و مهره مهمترین فاکتور در تعیین میزان سختی، تنش کششی، تنش برشی، پیچش و در واقع خواص فیزیکی و ذاتی پیچ دارند و در واقع آنچه در هند بوک های مهندسی برای انتخاب پیچ و مهره ها قید شده معمولا بیشتر در رابطه با ویژگی های ابعادی مهره و پیچ و این کلاس یا گرید است. کلاس پیچ و مهره با دو عدد مشخص میشود و در سیستم استاندارد بین المللی میباشد. عدد اول ضرب در 10 میزان بار کششی است بر حسب کیلوگرم که یک میلیمتر مربع از سطح مقطع پیچ می تواند تحمل کند. عدد دوم ضربدر 100 میزان درصدی از بار اول است که پیچ بدون تغییر فرم در حالت کششی میتواند تحمل کند.

پیچ و مهره کلاس 5.6

پیچ های کلاس 5.6 که به پیچ آهن نیز معروف هستند و همراه با مهره کلاس 5 و یا 5 به بالا بسته میشوند در دستگاه های استاندارد DIN طبق DIN931 بصورت نیم دنده و DIN933 بصورت تمام دنده تولید میشوند.

این کلاس از پیچ و مهره ها در ساختار مفتولشان کربن کمتری نسبت به کلاس های بالا تر دارند از نظر انعطاف بهتر هستند اما استقامت کمتری دارند. هر میلی متر مربع از سطح مقطع این پیچ قادر به تحمل بار 50 کیلوگرم بار است و تا 60 از بار وارد شده را نیز بدون تغییر شکل تحمل میکند.

پیچ های کلاس 5.6 معمولا با دنده درشت بصورت Coarse Thread تولید میشوند و مصرف اصلی آنها اتصالات معمولی است که نیاز به مقاومت کششی بالایی نیست. این نوع پیچ و مهره در دسته پیچ های متریک دسته بندی میشود و در دستگاه استاندارد ایزو از استاندارد ISO 898 تبعیت می کند.

در ساختار پیچ و مهره کلاس 5.6 حداکثر 0.55 درصد کربن، 0.05 درصد فسفر و 0.06 درصد گوگرد وجود دارد. صنایع پیچ و مهره آژاکس تولید کننده انواع پیچ و مهره شش گوش کلاس 5.6 نیم دنده و تمام دنده سایز M6-M34 می باشد. جداول مربوط به مقاومت و تنسایل برای پیچ و مهره کلاس 5.6 برای سهولت استفاده شما برای قطر های مختلف قید شده اند.

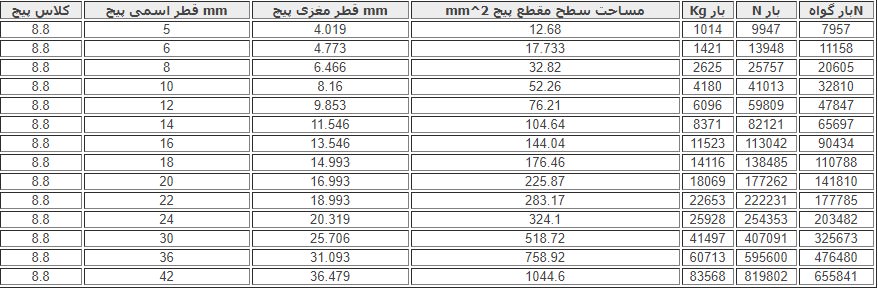

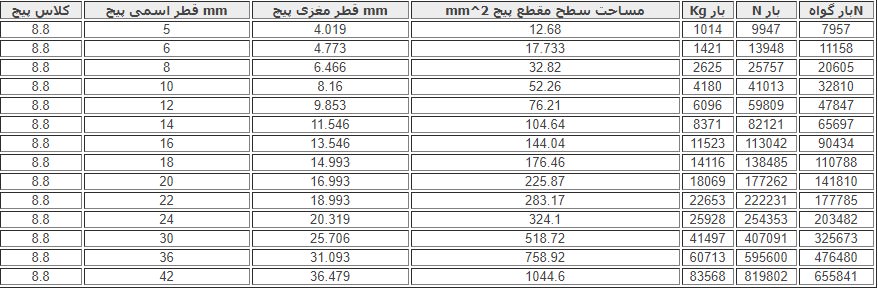

پیچ و مهره کلاس 8.8

پیچ و مهره کلاس 8.8 که به نام پیچ خشکه نیز در بازار معروف است یکی از پرکاربرد ترین نوع اتصالات پیچ و مهره شش گوش محسوب میشود. برای اتصال پیچ های کلاس 8.8 از مهره کلاس 8 و یا 8 به بالا استفاده میشود.

این کلاس از پیچ و مهره حد متوسطی از سختی و استقامت کششی را از خود نشان میدهد و در هر میلی متر مربع از سطح مقطع خود بار 80 کیلوگرم را بصورت کششی تحمل میکند. البته باید خاطر نشان کرد که محاسبه بار ترکیبی وارد به مقطع پیچ علاوه بر تقسیم کل بار به زاویه قرارگیری بار و پخش بار، توازن و یا عدم توازن بار و غیره بستگی دارد و صرفا تقسیم بار بر روی پیچ و مهره ها بیانگر بار وارده بر هر یک نیست.

پیچ های خشکه تا 80 درصد نیروی کششی قید شده بدون تغییر شکل بار تحمل میکنند. جدولی برای قطرهای پرکاربرد پیچ و مهره های شش گوش خشکه کلاس 8.8 در زیر آورده شده است.

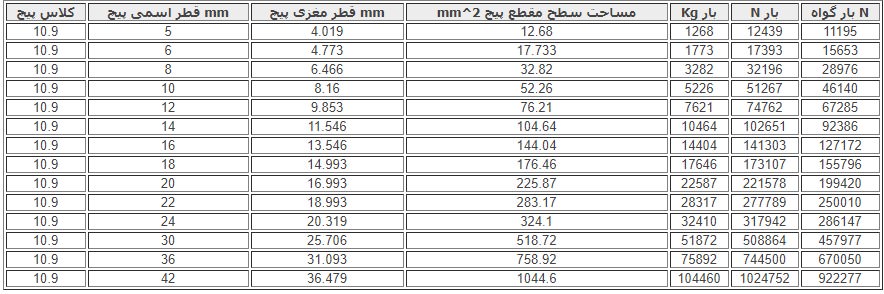

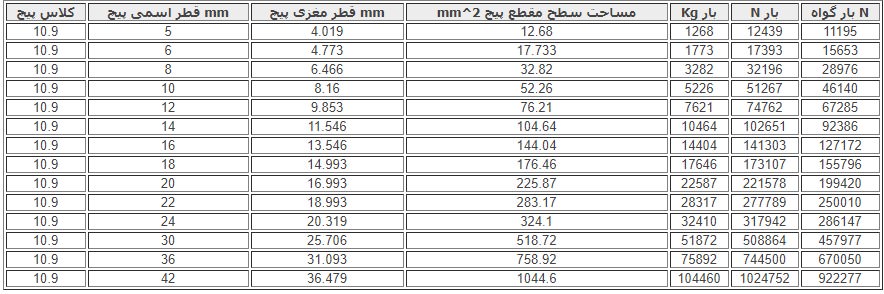

پیچ و مهره کلاس 10.9

پیچ و مهره های کلاس 10.9 از فولاد با درصد کربن متوسط تولید شده و تنسایل و مقاومت نسبتا بالایی دارند. طبق استاندارد ASTM A324 تولید میشوند و طول گام آنها از 1 میلیمتر برای پیچ با قطر خارجی 6 میلیمتر تا 6 میلیمتر برای پیچ با قطر خارجی 72 میلیمتر متغییر است.

پیچ و مهره کلاس 10.9 تنسایل 1040 مگا پاسکال و مقاومت خستگی 940 دارد و بر روی آن مهره کلاس 10 و یا بالاتر از 10 بسته میشود. از آنها در سازه های ساختمانی، سوله سازی ها، دکل های مخابراتی، پل سازی، سد سازی و صنایع نفت و گاز به وفور استفاده میشود و معمولا با پوشش گالوانیزه و یا داکرومات عرضه میشوند.

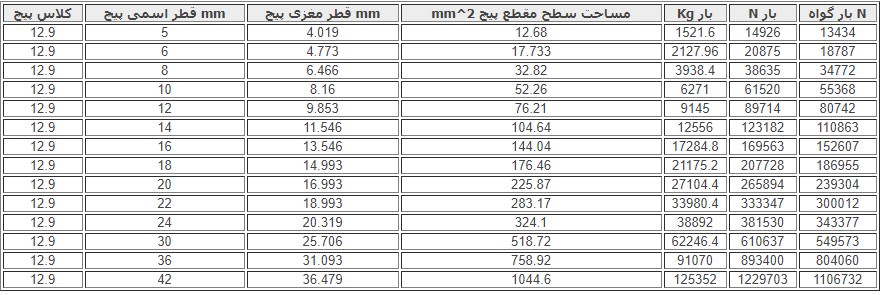

پیچ و مهره کلاس 12.9

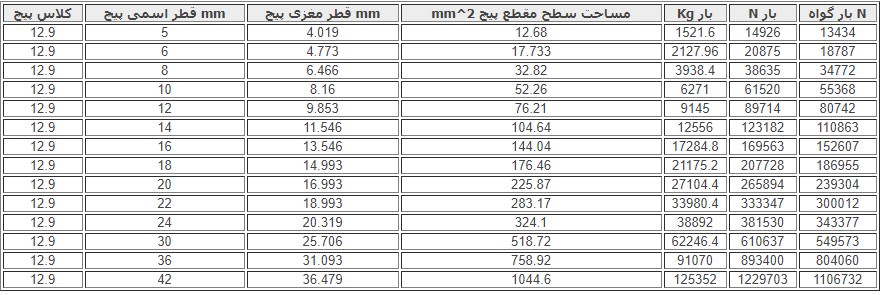

پیچ و مهره کلاس 12.9 پرکربن ترین مفتول فولادی در تولید پیچ و مهره را دارد که علاوه بر کربن بالا عملیات سخت کاری حرارتی نیز بر روی مفتول آن انجام شده است. مقاومت خستگی 1100 و تنسایل مقاومتی 1220 مگا پاسکال دارد و سختی آن 38 الی 44 راکول می باشد و معمولا طبق استاندارد ASTM F568 تولید میشود.

پیچ و مهره کلاس 12.9 بسیار سخت و در عین حال ترد بوده و همراه با مهره کلاس 12 استفاده میشود. این کلاس در دستگاه بین المللی با گرید 8 در دستگاه آمریکایی مقایسه میشود و برای هر میلی متر مربع سطح مقطع پیچ بار 120 کیلوگرم و یا 1177 نیوتن را تحمل می کند. پیچ و مهره های کلاس 12.9 طبق عدد دوم بیان شده در کلاس آنها می توانند باری برابر 90 درصد بار اسمی خود را بدون تغیر شکل تحمل کنند بنابر این از آنها در صنعت ساختمانی، پل سازی و سد سازی و دکل ها استفاده بسیار می شود.

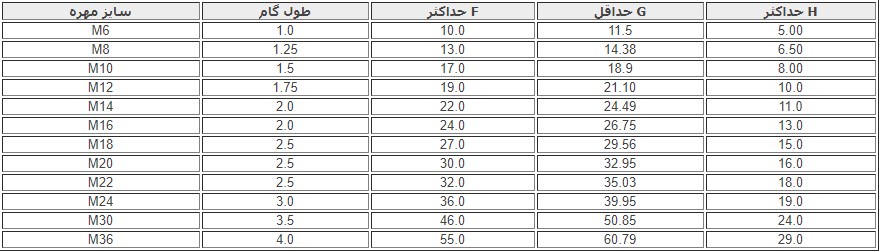

استاندارد مهره های متریک

مهره های شش گوش که در اتصال پیچ شش گوش و استاد بولت ها مورد استفاده قرار میگیرند از داخل رزوه شده و در واقع قطر داخلی قابل اندازه گیری آنها معرف قطر اسمی مهره نبوده چرا که از هر طرف 0.65 میلیمتر در سیستم متریک یعنی در مجموع 1.3 میلیمتر کمتر از قطر اسمی مهره قابل اندازه گیری هستند. مهره های شش گوش نحوه اتصال بسیار مناسب با مقاومت کششی، فشاری و پیچشی بسیار بالایی را در اتصالات پیچ و مهره ای بوجود می آورند و در نتیجه اتصالات پیچ و مهره ای همواره بعنوان مناسب ترین و اولین انتخاب مهندسین و تکنسین ها در صنایع مختلف مطرح هستند. بر خلاف پیچ ها که معمولا به روش فورج سرد تولید میشوند مهره ها از روش فورج گرم از مفتولهایی با متریال مختلف از فولاد کم کربن کلاس 5 تا فولاد پر کربن کلاس 12 تولید میشوند و همین کلاس نیز بصورت تک عددی بر روی سطح مهره قید میگردد. از نظر مهندسی پیشنهاد میشود مهره ای که روی پیچ بسته میشود از کلاس خود پیچ بوده و یا یک کلاس بالاتر باشد. موضوعی که متاسفانه در بسیاری از صنایع نادیده گرفته شده برای کاهش هزینه ها کلاس مهره چندان مورد توجه قرار نمی گیرد.

مهره ها طبق استاندارد های مختلف ساخته میشوند که این استاندارد ها بیانگر نوع دنده ریز و درشت، متریک و غیر متریک و همچنین گوشت و ضخامت مهره ها، پوشش سطحی و متریال آنها می باشد. معروفترین استاندارد های مهره ها در اتصال پیچ شش گوش DIN934 و در اتصال استاد بولت ها استاندارد ASTM A194 می باشد.

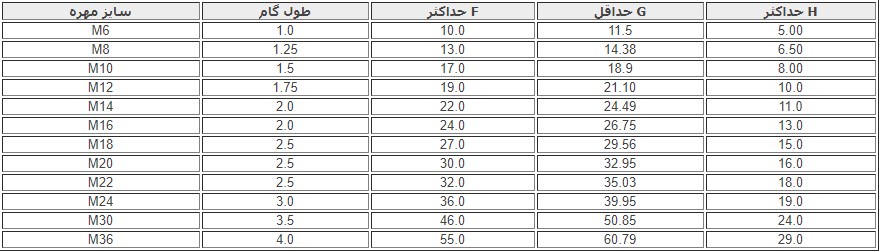

اطلاعات سایز مهره با طول گام برای استاندارد DIN 934 و یا معادل آن استاندارد ISO4032 در زیر آورده شده است. رزوه های مهره در این استاندارد از کلاس 6H از DIN13 تبعیت میکند که در دسته دنده های درشت یا Coarse می باشد.

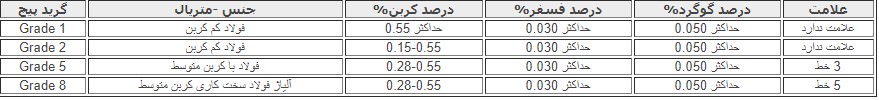

پیچ و مهره گرید 2

پیچ و مهره گرید 2 در دستگاه آمریکایی که هیچ علامتی از خطوط و اعداد روی گل آن وجود ندارد از فولاد کم کربن تولید شده که درجه پایینی از استقامت و تنسایل را دارد. بار پروف این گرید از پیچ و مهره بین 33000 الی 55000 psi و با تنسایل بین 60000 الی 74000 psi دارد.

پیچ و مهره های گرید 2 در دستگاه آمریکایی با استاندارد ASTM A307 مقایسه میشوند و در کل کارایی آنها بیشتر به عنوان اتصالات سبک بوده و با پیچ آهن 5.6 از نظر سختی مقایسه میشوند.

پیچ و مهره گرید 5

پیچ و مهره گرید 5 که با سه خط بر روی گل آن مشخص هستند از فولاد با درصد کربن متوسط تولید شده که روی آن عملیات حرارتی صورت گرفته است. از نطر سختی و تنسایل نسبت به گرید 8 به میزان بسیار قابل توجهی پایینتر بوده و بیشتر در اتصالات ماشین آلات از آنها به وفور استفاده میشود.

پیچ و مهره گرید 5 در دستگاه آمریکایی با کلاس 8.8 در دستگاه استاندارد بین المللی مقایسه میشود و عملیات سخت کاری آنها در فشار اتمسفر برای قطر های بیشتر از 4/1 اینچ انجام میگیرد.

تنسایل سختی پیچ و مهره گرید 5 تا 120000 psi برای قطر تا یک اینچ و تا 105000 psi برای قطر های بالاتر از یک اینچ است.

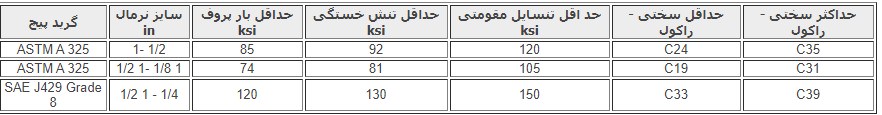

پیچ و مهره گرید 8

پیچ و مهره گرید 8 بالاترین تنسایل و سختی را از انواع متریال تولیدی پیچ و مهره دارند که تنسایل 150000 psi دارند . از فولاد با درصد کربن بالا تشکیل شده اند که عملیات حرارتی جهت سخت کاری بر روی آنها انجام گرفته است. بدلیل سختی بسیار بالا در صنایع هوافضا، تانک سازی، صنایع نظامی، ماشین های آف رود و غیره استفاده میشوند و با کلاس 12.9 در سیستم بین المللی و با استاندارد ASTM A325 مقایسه میشوند.

نماد ظاهری پیچ گرید 8 در سیستم آمریکایی شش خط بر روی گل آنهاست و همانطور که پیشتر نیز قید شد بدلیل تنش برشی، کششی، پیچی بسیار بالایی که دارند بیشتر در صنایع فوق سنگین و نظامی مصرف میشوند و با قطر 4/1 الی 1 2/1 اینچ تولید میشوند.

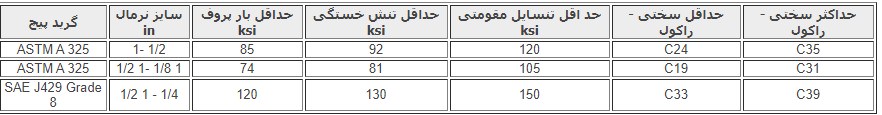

آنچه روشن است مقایسه پیچ و مهره SAE j429 Grade 8 با پیچ و مهره ASTM A 325 از هر نظر مخصوصا مقایسه استقامت کششی، خمشی و تنسایل کاملا نا مرتبط است چرا که پیچ گرید 8 از هر نظر بسیار قدرتمند تر و تواناتر از مورد مقایسه بوده و شاید بتوان آن را در مقایسه نزدیکتر کنار ASTM A 490 قرار داد. در زیر این مقایسه در جدول نشان داده شده است.

فاکتورهای انتخاب پیچ و مهره

پیچ و مهره ها در شکل های مختلف، ابعاد مختلف، با جنس و متریال مختلف، استاندارد های تولید بسیار متنوع، آبکاری های سطحی مختلف و نوع دنده و رزوه متفاوتی تولید و عرضه میشوند. بنابراین انتخاب پیچ و مهره ها یک عملیات کاملا مهندسی بوده و نیاز به استفاده از هند بوک های مهندسی و مشورت با مهندسین و تکنسین های با تجربه در این زمینه دارد و انتخاب نا مناسب این قطعه صنعتی و یا جایگزینی پیچ و مهره ها با استاندارد های نا مناسب می تواند طبعات جبران نا پذیری را به همراه داشته باشد. استاندارد های مختلف پیچ و مهره شرایط عمل آوری متفاوتی را علاوه بر استاندارد های ابعادی ارائه می دهند که پیچ و مهره های استاندارد های مختلف گاهی با اندکی تفاوت ساختاری در صنایع مختلف ارجحیت پیدا می کنند. در زیر ما فاکتور های اصلی که در انتخاب پیچ و مهره ها بکار می روند شرح داده ایم

1. انتخاب نوع پیچ

مهمترین فاکتور در انتخاب نوع پیچ نوع کاربری و صنعت مادر که پیچ و مهره در آن استفاده می شود می باشد. برای اینکه انتخاب کنید که پیچ مورد نیاز شما شش گوش است و یا استاد بولت، آلن، سر مته ای، ماشینی، پیچ چوب و غیره ابتدا باید نوع کاربری آن را تعیین نمایید. اگر پیچ برای صنایع فلزی سنگین و فولاد انتخاب می شود گزینه پیش روی شما پیچ های شش گوش، آلن و استاد بولت ها هستند.

در صنایع ساختمانی پیچ های شش گوش کلاس 10.9 ، 12.9 و شش گوش استحکام بالا ASTM A325, ASTM A490 همراه با مهره ها و رول بولت ها هستند که بیشترین استفاده را دارند.

در صنعت نفت، گاز و پتروشیمی استاد بولت ها استاندارد ASTM A193 B7, B8, B16 هستند که کاربرد بسیار گسترده ای در اتصالات خطوط انتقال سیال برای اتصالات فلنج ها دارند.

در صنعت آب و فاضلاب پیچ های شش گوش کلاس 8.8 و استاد بولت ها با آبکاری های مختلف هستند که کاربری وسیع دارند.

در صنایع ماشین آلات پیچ های شش گوش کلاس 8.8 و 10.9 کاربرد فراوان دارند

2. انتخاب ابعاد پیچ و مهره

مهمترین فاکتور در انتخاب ابعاد پیچ و مهره بار وارده، تنش برشی، پیچش و محاسبات دینامیکی حرکت و ضربه می باشد. محاسبه بار وارده به سطح مقطع پیچ بسته به اینکه در خرپا استفاده میشود یا قاب، استفاده صرفا استاتیکی است یا دینامیکی، پیچ و مهره در معرض ضربه قرار دارند یا خیر، فرکانس اعمال بار یا ضربه به چه میزان است، رزونانس اتفاق می افتد یا خیر انجام می گیرد که یک پروسه کاملا مهندسی است.

3. انتخاب استاندارد تولید

استاندارد تولید پیچ و مهره ها اصولا تعیین کننده جنس پیچ و مهره، ابعاد گل پیچ، طول رزوه، گام پیچ، عمق رزوه ، متریال تشکیل دهنده پیچ و عملیات حرارتی برای عمل آوری آن می باشد. بنابراین جهت انتخاب استاندارد تولید در نظر گرفتن سه فاکتور نوع کاربری، بار اعمالی و شرایط دمایی محیط مد نظر قرار می گیرد.

نوع کاربری پیچ مشخص می کند که پیچ و مهره دنده ریز هستند یا درشت، نیم دنده هستند یا تمام دنده، گل ریز یا گل درشت که هر یک در استاندارد های مختلفی آورده شده اند.

باراعمالی محاسبه شده با در نظر گرفتن ضریب اطمینان بسته به درجه اهمیت و امنیت می باشد و انتخاب تنش تسلیم، تنسایل، افزایش طول و غیره طبق جداول استاندارد های مختلف انتخاب می شود.

استاندارد های مختلف عملیات حرارتی مختلفی را برای به عمل آوردن پیچ و مهره ها معرفی نموده اند که در نهایت مقاومت سرمایشی و گرمایشی مختلفی به آنها می دهد. پیچ و مهره های استاندارد ASMT A320L7 برای کاربری تا دمای منفی 65 درجه سانتی گراد هم مناسب هستند. این در حالی است که بسیاری از استاندارد های تولید دیگر در این دما دچار شکست شده و بر اثر ضربه پیچ می شکند. پیچ و مهره استاندارد A453 مقاومت حرارتی بسیار بالایی دارد و ضریب انبساط آن تحت حرارت کم بوده و برای استفاده در شرایط بسیار گرم کوره ها، موتورخانه ها و غیره مناسب است. علاوه بر آن استاندارد تولید پیچ و مهره مشخص کننده جنس و متریال بکار رفته در آن از فولاد کم کربن، پر کربن، فولاد هواخور، استنلس استیل، تیتانیوم و غیره نیز می باشد.

به عنوان مثال استاندارد ASTM A193 که بیشتر برای استد بولت ها بکار می رود از چهار کلاس B7 , B8 , B8M, B16 تولید شده که هر یک متریال و عملیات حرارتی ویژه خود را دارند.

4. نوع آبکاری پیچ و مهره

مهمترین فاکتور در انتخاب نوع آبکاری پیچ و مهره ها شرایط محیطی آنها است. بسته به اینکه پیچ و مهره در چه دما و رطوبتی بسته میشوند، غلظت اسیدی و آمونیاکی محیط چقدر است و …. آبکاری های مختلف از گالوانیزه سرد، گالوانیزه گرم، داکرومات، آبکاری فسفاته و غیره می شوند. برخی از متریال ها مثل استنلس استیل که در ساختار خود کروم و نیکل دارند اصلا نیازی به آبکاری ندارند. برخی دیگر که نیاز به آبکاری دارند بدلیل شرایط حرارتی آبکاری برخی آبکاری ها را نمی پذیرند مثل استاندارد ASTM A490 که آبکاری گالوانیزه گرم نمی شود.

اطلاعات لازم جهت سفارش پیچ و مهره

با توجه به گستردگی و تعدد پیچ و مهره ها از نظر نوع، کارکرد، گل پیچ، جنس و متریال پیچ و مهره، استاندارد تولید، نوع دنده، نوع آبکاری ، سایز و …. سفارش پیچ و مهره ها به منظور دریافت کالای مناسب نیاز به مشخص کردن اطلاعات دقیق آنها دارد. آنچه برای سفارش پیچ و مهره نیاز است به قرار زیر است

1. نوع پیچ و مهره

پیچ و مهره ها در اشکال بسیار متعددی از شش گوش، نوک مته ای، پیچ چوب، پیچ آلن، استاد بولت، خودکار و غیره تولید میشوند. انتخاب نوع پیچ به نوع کاربری و صنعت بستگی دارد. پیچ های متداول در صنایع سنگین و ماشین آلات عمدتا شش گوش، آلن و استاد بولت هستند.

2. ابعاد پیچ و مهره

انتخاب ابعاد مناسب پیچ و مهره ها شامل قطر خارجی و طول آنها متناسب با بار وارده به آنها بوده و تاثیر بسزایی در قیمت پیچ و مهره ها داشته و در کل یک پروسه کاملا مهندسی می باشد. جهت سفارش پیچ و مهره اعلام ابعاد الزامی می باشد.

3. متریال شامل کلاس و یا گرید

پیچ و مهره ها بسته به کاربری که دارند و تنش کششی و برشی که به آنها وارد میشود با جنس و تنسایل مختلفی تولید می شوند. به عنوان مثال پیچ های شش گوش با کلاس 5.6 آهن، 8.8 خشکه، 10.9 و 12.9 و در سیستم آمریکایی با گرید 2، 5 و 8 تولید میشوند. مشخص کردن متریال شامل کلاس و گرید نیز امری کاملا مهندسی بوده و اعلام متریال برای سفارش پیچ الزامی می باشد.

4. استاندارد تولید

مختلفی تولید میشوند. عمومی ترین این استاندارد ها DIN, ISO, ASTM برای پیچ و مهره ها هستند. این استاندارد ها معمولا ابعادگل پیچ، عمق دنده، طول گام، نوع دنده درشت Coarse یا ریز Fine را مشخص میکند. بعنوان مثال برای پیچ های شش گوش استاندارد DIN933 تمام دنده و DIN931 نیم دنده, DIN6914 گل درشت و …. می باشد.

5. نوع آبکاری

بسته به شرایط محیطی دما ، رطوبت و مواد خورنده محیطی پیچ و مهره ها با آبکاری های مختلف گالوانیزه سرد، گالوانیزه گرم، داکرومات و … عرضه میشوند . هر یک از انواع آبکاری برای شرایط محیطی متنوعی مناسب بوده و مزایا و معایب خود را دارند. انتخاب نوع آبکاری نیز امری مهندسی می باشد. از این رو میتوانید برای انتخاب آبکاری مناسب در حین سفارش از مهندسین مجرب گروه پیچ و مهره آژاکس راهنمایی بگیرید

6. نوع و طول دنده

معمولا با انتخاب استاندارد پیچ و مهره طول دنده ، نوع دنده ، طول گام و متریک یا اینچی بودن پیچ و مهره ها نیز مشخص میشوند. اما در صورتی که ابعاد خاصی مد نظر شماست خارج از استاندارد در حین سفارش این ابعاد حتما باید قید شوند.

7. تعداد

مشخصا برای سفارش پیچ و مهره ها تعداد مورد نظر شما در پیش فاکتور قید میشود. بسیاری از پیچ و مهره ها بصورت وزنی و کیلویی و بسیاری دیگر بر حسب تعداد قیمت گذاری میشوند.

8. مهره و واشر

پیچ های صنعتی شش گوش و استاد بولت ها همراه با مهره های استاندارد های مختلف و واشر بسته میشوند. استاندارد مهره و واشر در اتصال پیچ ها باید متناسب با استاندارد و متریال پیچ انتخاب شود. مهره ها معمولا با تنسایل برابر یا بالاتر از پیچی که روی آن بسته میشوند و با همان آبکاری انتخاب میشوند.

9. زمان تحویل

بسیاری از استاندارد ها و متریال های پیچ خوراک بازار بوده و از آنجا که در تعداد انبود تولید میشوند زمان تحویل آنها کوتاه است. این در حالی است که برخی از استاندارد ها بسبب استفاده کمتر در قطر های مختلف موجود نبوده و نیاز به تولید دارند. علاوه بر این در صورتیکه درخواست شما پیچ و مهره آبکاری شده باشد خود فرایند آبکاری نیاز به زمان دارد. بنابراین حتما در زمان سفارش و تایید آن از زمان تحویل بار اطمینان حاصل نمایید.

10. استاندارد و تست ریپورت

در صورتیکه پیچ و مهره مورد نیاز شما نیاز به گذراندن مراحل و عملیات های حرارتی دارد و یا به دلیلی نیاز به استاندارد و تست ریپورت تایید متریال، تنسایل، تست ضربه و غیره را دارید در حین سفارش حتما آن را قید نمایید