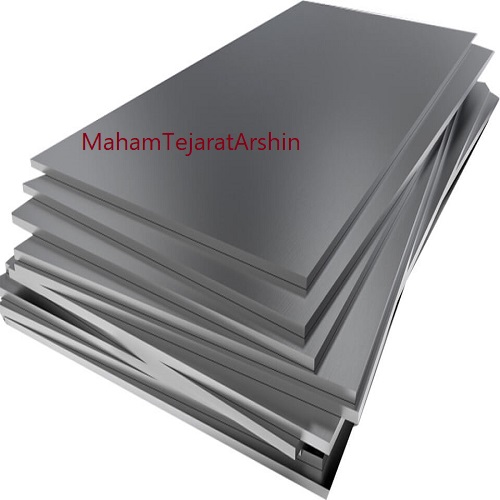

ورقهای آلیاژی به عنوان یکی از مواد مهندسی مهم در صنایع مختلف شناخته میشوند. این ورقها از ترکیب فلزات مختلف با خواص فیزیکی و شیمیایی خاص تولید میشوند و ویژگیهای منحصر به فردی مانند مقاومت در برابر خوردگی، استحکام بالا و قابلیت انعطافپذیری را دارا هستند. در این مقاله به بررسی جامع ورقهای آلیاژی، ترکیبات آنها، انواع موجود و کاربردهای مختلف در صنایع مختلف میپردازیم.

تعریف ورقهای آلیاژی

ورق های آلیاژی از ترکیب چند عنصر فلزی و غیرفلزی تشکیل شدهاند. این ترکیب باعث بهبود خواص فیزیکی و مکانیکی ورقها میشود. بسته به نوع آلیاژ مورد استفاده، این ورقها میتوانند خواص متفاوتی مانند مقاومت حرارتی، افزایش سختی، کاهش وزن و بهبود مقاومت به خوردگی داشته باشند.

انواع ورقهای آلیاژی

ورق های آلیاژی به دستههای مختلفی تقسیم میشوند که هر یک از آنها برای کاربردهای خاصی طراحی شدهاند. برخی از معروفترین آلیاژها عبارتند از:- ورق های آلیاژی فولادی: که شامل فولادهای کمآلیاژی و پرآلیاژی میباشند. این ورقها در صنایع ساختمانی و خودروسازی بسیار مورد استفاده قرار میگیرند.

- ورقهای آلومینیومی آلیاژی: این ورقها به دلیل وزن کم و مقاومت بالا در برابر خوردگی، در صنایع هوایی و دریایی کاربرد دارند.

- ورقهای مسی آلیاژی: این ورقها به دلیل هدایت الکتریکی و حرارتی بالا در صنایع الکتریکی و الکترونیکی استفاده میشوند.

کاربردهای ورق های آلیاژی در صنایع

ورق های آلیاژی در بسیاری از صنایع مهم مورد استفاده قرار میگیرند. برخی از این کاربردها عبارتند از:- صنایع خودروسازی: در این صنعت از ورقهای فولادی و آلومینیومی آلیاژی برای ساخت قطعات خودرو استفاده میشود.

- صنایع هوایی: ورقهای آلومینیومی و تیتانیومی آلیاژی به دلیل وزن کم و مقاومت بالا در برابر شرایط محیطی سخت، برای ساخت قطعات هواپیماها و سفینههای فضایی کاربرد دارند.

- صنایع دریایی: ورق های آلیاژی با مقاومت بالا در برابر خوردگی و زنگزدگی در ساخت کشتیها و زیردریاییها مورد استفاده قرار میگیرند.

- صنایع ساختمانی: ورقهای فولادی آلیاژی در ساخت سازههای فولادی، پلها و ساختمانها بسیار استفاده میشوند.

فرآیند تولید ورقهای آلیاژی

تولید ورقهای آلیاژی به فرآیندهای پیچیدهای نیاز دارد. این فرآیندها شامل مراحل مختلفی از جمله ذوب فلزات، ریختهگری، نورد و عملیات حرارتی میباشند. هر یک از این مراحل به دقت بالایی نیاز دارد تا خواص مطلوب ورق های آلیاژی به دست آید.- ذوب فلزات: در این مرحله، فلزات پایه و عناصر آلیاژی به دمای ذوب میرسند و با هم مخلوط میشوند.

- ریختهگری: بعد از ذوب فلزات، مخلوط حاصل به قالبهای مخصوص ریخته میشود تا شکل اولیه ورقها به دست آید.

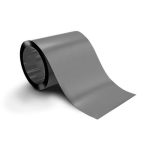

- نورد: در این مرحله، ورقها تحت فشار قرار میگیرند تا به ضخامت مورد نظر برسند.

- عملیات حرارتی: این مرحله شامل گرمکردن و سرد کردن کنترلشده ورقهاست که باعث بهبود خواص مکانیکی آنها میشود.

مزایای استفاده از ورق های آلیاژی

ورقهای آلیاژی به دلیل خواص بهبود یافته خود نسبت به فلزات خالص، در بسیاری از صنایع مورد توجه قرار گرفتهاند. برخی از مزایای آنها عبارتند از:- مقاومت بالا در برابر خوردگی: بسیاری از ورق های آلیاژی، به ویژه آلومینیوم و فولادهای ضد زنگ، مقاومت بالایی در برابر زنگزدگی و خوردگی دارند.

- وزن کم: برخی از آلیاژها، مانند آلیاژهای آلومینیوم و تیتانیوم، نسبت به فلزات خالص سبکتر هستند و در صنایعی که کاهش وزن اهمیت دارد، مانند صنعت هوافضا، مورد استفاده قرار میگیرند.

- انعطافپذیری و شکلپذیری: ورق های آلیاژی به راحتی قابل شکلدهی هستند و میتوانند به اشکال مختلف برای کاربردهای مختلف تبدیل شوند.

معایب ورقهای آلیاژی

با وجود مزایای بسیار، استفاده از ورقهای آلیاژی نیز چالشهای خاص خود را دارد. برخی از معایب آنها عبارتند از:- هزینه تولید بالا: فرآیند تولید ورق های آلیاژی پیچیدهتر و پرهزینهتر از فلزات خالص است.

- نیاز به تجهیزات خاص: تولید و پردازش ورق های آلیاژی نیاز به تجهیزات خاصی دارد که در همه کارخانهها موجود نیست.

- حساسیت به شرایط محیطی: برخی از ورق های آلیاژی ممکن است در دماهای بالا یا محیطهای خاص خواص مکانیکی خود را از دست بدهند.